Quality

品質管理

Quality

品質の追求

弊社は不良削減こそ「ムリ」「ムダ」「ムラ」の改善につながると考え、常にPDCAを意識して品質改善に努めています。

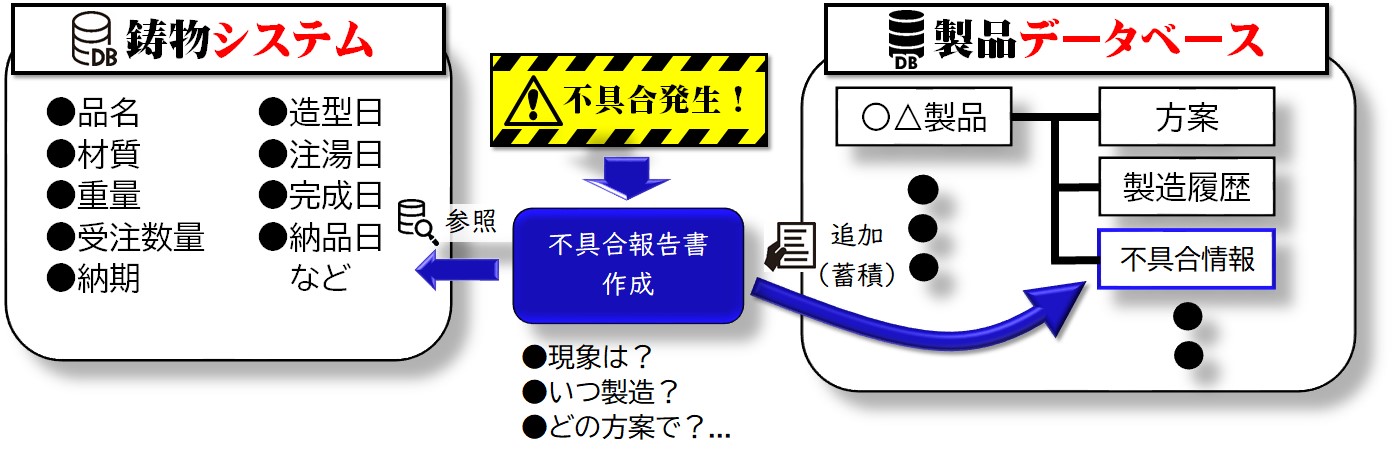

弊社は製品1点1点に対して鋳造方案や不具合情報、またそれらの履歴をデータとして残しており、

どの方案で製造した時にどのような不具合が発生したかいつでも確認できる様にしています。

同じ製品を再製作する場合や類似形状の製品の製造時などは製造前にデータを確認し最適な鋳造方案を作成する為、良品の製造確率を高めています。

弊社は製品1点1点に対して鋳造方案や不具合情報、またそれらの履歴をデータとして残しており、

どの方案で製造した時にどのような不具合が発生したかいつでも確認できる様にしています。

同じ製品を再製作する場合や類似形状の製品の製造時などは製造前にデータを確認し最適な鋳造方案を作成する為、良品の製造確率を高めています。

品質方針

不良品を「作らない」「流出させない」「再発させない」を当たり前に

お客様が求めている高品質の鋳造品を与えられた期間内にいかに応えるか、常に考え挑戦して高速でPDCAを回す。

「今まで」は無理でも「これから」は可能だと信じること。

あきらめずに挑戦し続けるその先にこそ確固たる高い品質が確立できるものと考えています。

代表取締役社長 鈴木 達人

◆不良品を作らない

- 今までの製造実績に基づく蓄積されたデータを基に綿密な方案の作成

- 製造前の打ち合わせを実施し、作業漏れやミスを未然に防止

- 製造工程管理者を専任で置くことで製造現場作業者が「良品を作ることだけ」に注力できる環境を実現

◆不良品を流出させない

- 成分分析:発光分光分析装置を使用して金属成分を分析し、異常がないか常にチェック

- 外観検査:検査工程時と出荷工程時にダブルチェックを実施

- 寸法検査:初品やFM品は全品寸法検査を実施

- 形状検査:初品やFM品は全品形状検査を実施

- 内部欠陥がないか超音波探傷検査(UT)を実施して確認

※日本非破壊検査協会(JSNDI)の超音波探傷試験(UT)の有資格者在籍 - その他浸透探傷検査(PT)や組織検査を必要に応じて実施

※日本非破壊検査協会(JSNDI)の浸透探傷試験(PT)の有資格者在籍

◆不良品を再発させない

- 不良発覚時は即座に関係者に周知させ、対策を検討

- 不良の情報はデータとして蓄積して管理し、次回製作時や類似品製作時に活用

品質管理体制

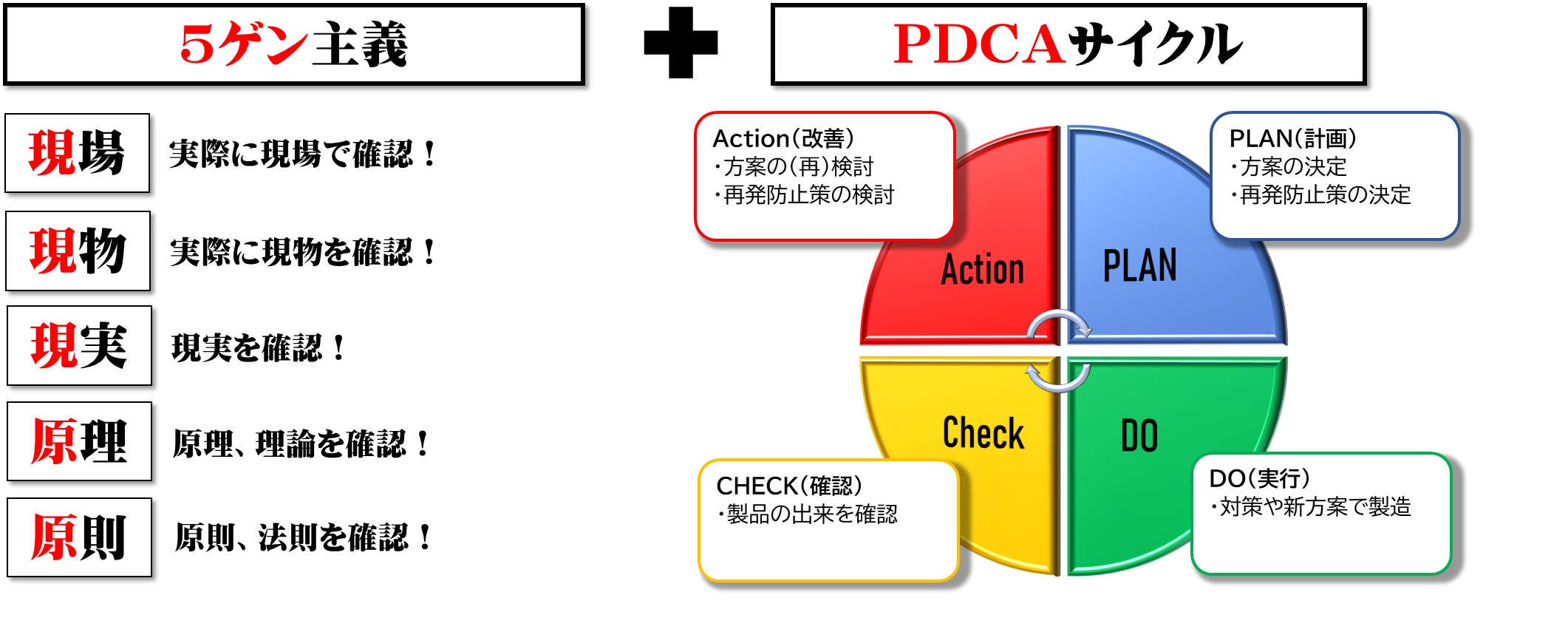

社員全員が5ゲン主義を意識して製品を確認し、製品の出来や不良に対して意見を出し合ってPDCAサイクルを回すことでより良い製品の製造に努めています。

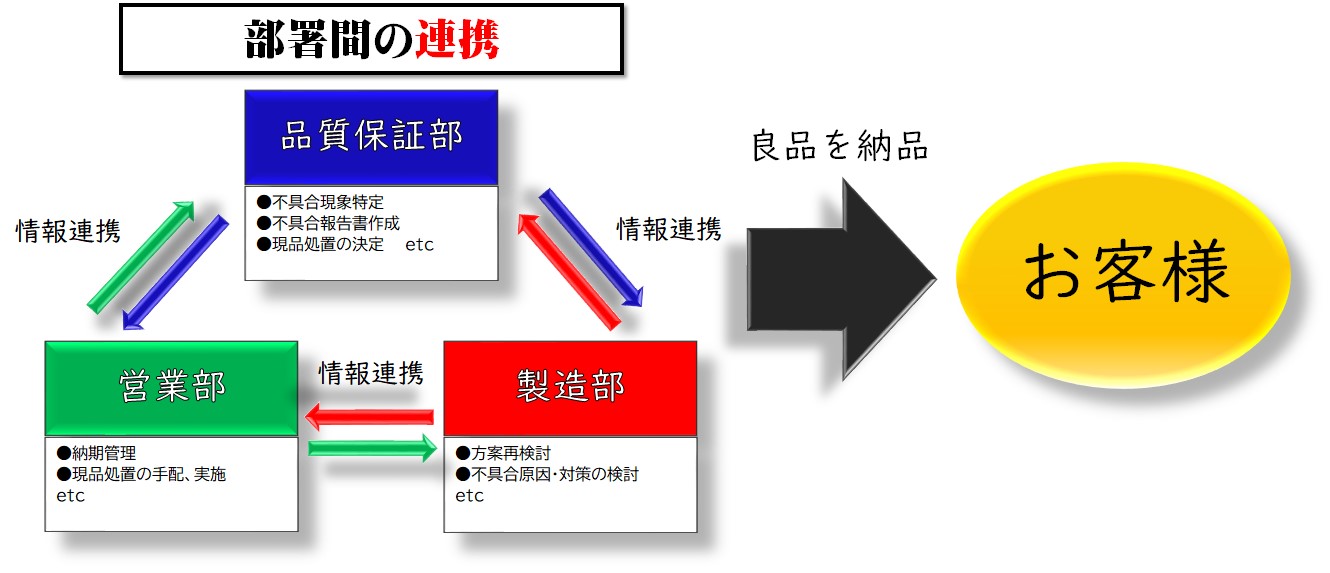

また、不具合発生時を含めて部署間の情報連携の強化を意識することで不具合対策はもちろん、納品までスムーズに対応する様に努めています。

製造情報・不具合情報管理

弊社は独自の鋳物システムにより製造のトレーサビリティがとれる体制で製造をしています。

また、1点1点個々の製品の製造方案(製品のつくりかた)や不具合情報を蓄積して管理することで次回製作時や類似品の製造時に過去の情報から最適な方案を策定し、より品質の高い製品づくりに努めています。今では5000点以上の製品の情報を管理しています。